DHI bord overfladebehandling teknologi kulstof serie direkte plating

1. Historie af kulstofserie direkte plating

Kulstofserie direkte pletteringsprocessen har været meget udbredt i kredsløbsbranchen i 35 år. Processer, der er meget udbredt i industrien, inkluderer sorte huller, formørkelser og skygger. Den originale teknologi til direkte plettering af sort hul blev patenteret i 1984 og har været kommercielt vellykket som en pletteringsproces med FR-4 gennemgående hulpanel.

Fordi det sorte hul er en belægningsproces, ikke en redox-proces som kemisk kobbervaske, er teknologien ikke følsom over for overfladeaktiviteten af forskellige dielektriske materialer og kan håndtere materialer, der er vanskelige at metallisere. Derfor er denne proces blevet brugt i vid udstrækning i polyimidfilm i fleksible kredsløb, højtydende eller specielle materialer, såsom polytetrafluorethylen (PTFE). Den direkte udpladningsteknologi af kulstof og grafit er godkendt til applikationer inden for luftfart og militær luftfart og opfylder kravene i afsnit 3.2.6.1 i IPC-6012D-specifikationen.

2. printkort udvikling

Med behovet for design af printkort har direkte elektropletteringsprocesser fortsat udviklet sig de sidste par år. På grund af miniaturiseringsdrevet, fra blykomponenter til overflademonteringskomponenter, har printkortdesign udviklet sig til at tilpasse sig mikrokomponenter med flere ben, hvilket resulterer i øgede printkortlag, tykkere kredsløbskort og gennemgående huller Diameteren er mindre. For at imødekomme udfordringerne ved højt sideforhold skal de tekniske specifikationer for produktionslinjen involvere forbedring af løsningens overførsel og udveksling af mikroporer, såsom brugen af ultralydsbølger til hurtigt at fugtige porerne og fjerne luftbobler og evne til at forbedre luftkniven og tørretumbleren til effektivt at tørre tykke kredsløb. Små huller på tavlen.

Siden da er printkortdesignere gået ind i næste trin: sult med blinde huller, antallet af stifter og tætheden af kugleristen overstiger den overflade, der er tilgængelig til boring og ledning. Med det 1,27 mm til 1,00 mm gitter af kuglegitterarraypakker (BGA) og 0,80 mm til 0,64 mm gitter af chipskala-pakker (CSP) er mikroblinde huller blevet et våben for designere til at imødekomme udfordringerne ved HDI-teknologi.

I 1997 begyndte funktionstelefoner at bruge 1 + N + 1-designet til masseproduktion; dette er et design med mikroblinde huller i overlayet på lagkernen. Med væksten i salg af mobiltelefoner, ætsningsvinduer og CO2-lasere, UV-, UV-YAG-laser og kombineret UV-CO2-laser til dannelse af mikroblinde huller. Mikroblinde vias tillader designere at rute under de blinde vias, så de kan omfordele flere pin-gitter uden at øge antallet af lag. HDI bruges i øjeblikket meget i tre platforme: miniaturiserede produkter, avanceret emballage og højtydende elektroniske produkter. Miniaturisering i mobiltelefondesign er i øjeblikket den mest produktive applikation.

3. direkte plating

Direkte pladesystemer såsom sorte huller skal overvinde tekniske forhindringer for at imødegå metalliseringsudfordringerne ved blinde huller og HDI-mikrovias. Når størrelsen på det blinde hul reduceres, øges vanskeligheden ved at fjerne kulstofpartikler i bunden af det blinde hul, men renheden af bunden af det blinde hul er en nøglefaktor, der påvirker pålideligheden; Derfor er udviklingen af nye rengøringsmidler og mikroætsemidler at forbedre blindhed. Sådan rengøres bunden af hullet.

Derudover, baseret på teori og praktisk erfaring, blev dysedesignet i mikroerosionssektionen ændret til at være en kombination af sprøjtning-gennemblødning-sprøjtningskonfiguration. Øvelse har vist sig at være et effektivt design. Afstanden mellem dysen og overfladen på printkortet reduceres, afstanden mellem dyserne reduceres, og sprøjtepåvirkningskraften på printkortet øges. Ved at forstå detaljerne kan det nye dysedesign effektivt håndtere det høje billedformat gennem huller og blinde huller.

Med udviklingen af den næste generation af smarttelefoner begyndte producenterne at anvende ethvert lag af stablet blindhulledesign for at eliminere gennemgående huller, hvilket udløste en tendens, da produktion af kredsløb blev reduceret fra 60 ¼acingm til 40 ¼m. plader Den originale kobberfolietykkelse, der blev anvendt i processen, reduceres støt fra 18 ¼¼m til 12 ¼¼m til 9 ¼¼m. Og hvert overlejrede lag af ethvert lagskort skal metaliseres og galvaniseres en gang, hvilket i høj grad øger kapacitetsbehovet i den våde proces.

smartphones er også de vigtigste brugere af fleksible og stive-flex kredsløb. Sammenlignet med den traditionelle kemiske kobberpletteringsproces er anvendelsen af direkte plettering i produktionen af ethvert lag, fleksibelt printkort (FPC) og stift-flex kredsløb steget betydeligt, fordi denne proces sammenlignes med den traditionelle kemiske kobberproces Lavere omkostninger , mindre vandforbrug, mindre spildevandsproduktion

4. PCB's stadig smalere linjebredde / linjeafstandskrav kræver streng kontrol af ætsedybde

Nu vedtager den nyeste generation af smartphones og avanceret emballage gradvist den alternative semi-additiv metode (mSAP). mSAP bruger 3μm ultratynd folie til at opnå 30/30 mikron linjebredde og tonehøjdesign. I produktionsprocessen ved hjælp af ultratynd kobberfolie er det nødvendigt nøjagtigt at kontrollere mængden af bidkorrosion af mikroætsriller i hver proces. Især til traditionel kemisk nedsænkning af kobber og direkte pletteringsprocesser skal mængden af bidkorrosion af overfladen kobberfolie styres meget nøjagtigt

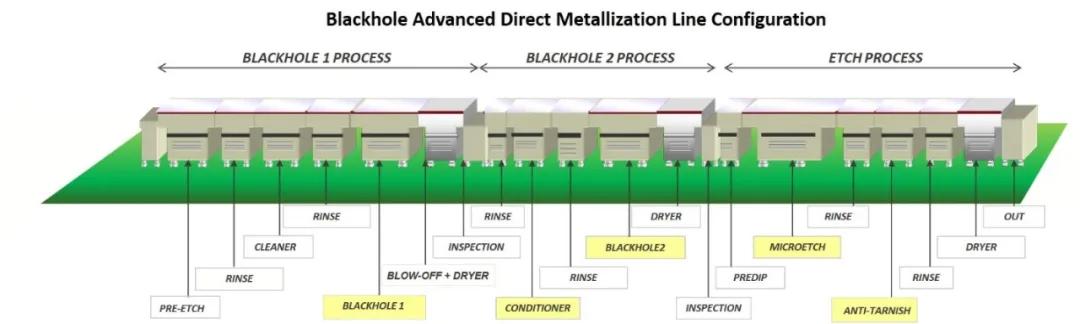

5.Fordele i konfiguration af udstyr

For at optimere den direkte pletteringsproces til at matche mSAP-processen blev flere forskellige udstyrsdesign gradvist testet på den eksperimentelle linje, inden de blev sat i fuld produktion. Testresultaterne viser, at der ved et godt udstyrsdesign kan tilvejebringes en ensartet ledende kulstofbelægning under et bredt driftsområde.

For eksempel anvendes i den direkte pletteringsproces i carbon-serien en patenteret rullekonfiguration til at gøre kulstofbelægningen mere ensartet. Og reducer mængden af kulstofaflejring på overfladen af produktionskortet, reducer mængden af kulstofsuspension og samtidig forhindre det for tykke kulstoflag i hjørnerne af blinde huller eller gennemgående huller.

Udstyrsspecifikationerne for post-microetching-tanken er også blevet redesignet. Om bunden af blindehullet er 100% helt rent er producentens mest bekymrede kvalitetsproblem. Hvis der er kulstofrester i bunden af det blinde hul, kan den bestå testen under den elektriske test, men fordi ledningens tværsnitsareal reduceres, reduceres bindingskraften også, hvilket resulterer i brud på grund af fravær af termisk belastning under samling Problemet med fejl. Da det blinde huls diameter reduceres fra de traditionelle 100 mikron til 150 mikron til 80 mikron til 60 mikron, er opgradering af udstyrsspecifikationerne for mikroætsrillen afgørende for produktets pålidelighed.

Gennem test og forskning for at ændre udstyrsspecifikationerne for mikroætsetanken for at forbedre proceskapaciteten til fuldstændigt at fjerne kulresterne i bunden af det blinde hul, er den blevet anvendt på masseproduktionslinjer. Den første store forbedring inkluderer brugen af dobbeltætsriller for at give en mere præcis kontrol af mængden af bid. I det første trin fjernes det meste af kulstof på kobberoverfladen, og i det andet trin bruges frisk og ren mikroætsning til at forhindre kulstofpartiklerne i at vende tilbage til masseproduktionskortet. I det andet trin blev teknologien til reduktion af kobbertråd også vedtaget for i høj grad at forbedre ensartetheden af mikroætsningen på overfladen af printkortet.

At reducere variationen i mængden af bid på kredsløbsoverfladen hjælper med nøjagtigt at kontrollere den samlede ætsningsmængde i bunden af det blinde hul. Variationen af bidmængden styres nøje af den kemiske koncentration, dysedesign og parametre for sprøjtetryk

6. kemisk forbedring

Med hensyn til kemisk forbedring blev de traditionelle porerengøringsmidler og mikroætsningsdrikke testet og modificeret under hensyntagen til evnen til at kontrollere bidkorrosion. De organiske tilsætningsstoffer i rengøringsmidlet afsættes kun selektivt på kobberoverfladen og afsættes ikke på harpiksmaterialet. Derfor deponeres kulstofpartikler kun på denne specielle organiske belægning. Når printkortet kommer ind i mikroætsesporet, har den organiske belægning høj opløselighed i den sure væske. Derfor fjernes den organiske belægning af syren i mikroætsrillen, og på samme tid ætses kobberoverfladen under carbonpartiklerne, hvilket kan accelerere Fjern kulpartikler på den samme side.

Et andet forbedringsprojekt er, at brugen af to-komponent mikroætsning kan forbedre evnen til at fjerne kulpartikler og reducere mikroruheden på kobberfolieoverfladen. Lad kobberoverfladens ruhed bidrage til tørfilmsadhæsion. Testresultaterne viser, at den relativt glatte bund af det blinde hul hjælper med at forbedre pålideligheden af belægningen i bunden af det blinde hul. Efter den optimerede karbonserie direkte pletteringsproces har kobberfolien i bunden af det blinde hul været helt ren, hvilket kan tillade, at det galvaniserede kobber fortsætter med at vokse på kobbergitteret på kobberfolien for at opnå den bedste pletteringsadhæsion.

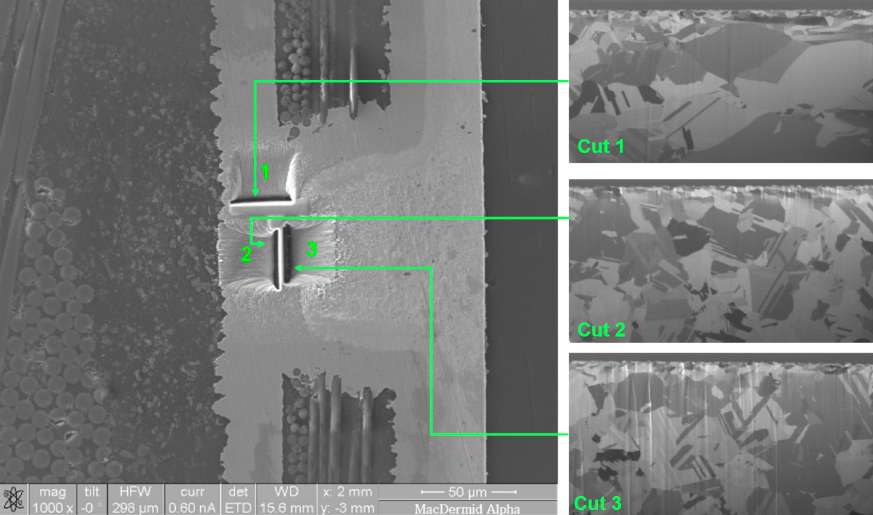

Kombinationen af vigtige procestanke og specifikke forbedringer i kemikalier udgør en avanceret HDI / mSAP-proces, der er velegnet til produktion ved anvendelse af ultratynd kobberfolie. Gennem en enkelt grænseflade af kobber-kobber direkte binding dannes et kontinuerligt metalgitter, som forbedrer pålideligheden af blinde huller. Behandlingen af mikroætsrillen tillader, at kobberfoliens ideelle mikroruhed i bunden af det blinde hul kan bruges som et hulfyldende galvaniseret kobbersubstrat. Dette fremmer den kontinuerlige vækst af gitteret af galvaniseret kobber i bunden af det blinde hul langs gitteret af kobberfolien. Efter den normale højtemperaturvarmebehandling er kobberkornene arrangeret i et gitter og danner et komplet kontinuerligt metalgitter.

Observation og analyse af FIB-skæreprøver for at danne tynde skiver viser, at grænsefladeslinjerne er ensartede i kornstørrelse og struktur (figur 5). Efter termisk chok eller termisk cykling er grænsen mellem kobberfolien i bunden af det blinde hul og det galvaniserede kobber vanskelig.Det konstateres, at der ikke er noget nano-hulrum, som andre processer er tilbøjelige til, medmindre det skyldes faktorer som som oxidation eller forurening.

FIB-billeddannelse (Focused ion beam) af grænsefladen mellem det galvaniserede kobberlag og målpladen, hvilket fører til direkte galvaniseringsteknologi, der gør det muligt for stærk kobber-kobberbinding at fungere godt under termisk belastning.

Direkte galvaniseringsproduktionslinjer, såsom "sorte huller", anvendes i øjeblikket i masseproduktionsprocessen af alternativt semi-additiv (mSAP) af 3 mikron ultratynd kobberfolie. Disse systemer bruger relateret udstyr, der præcist styrer mængden af mikroætsning i masseproduktion. 12-lags kredsløbskort produceret med dette udstyr har bestået 300 Cycle IST-testen. I ovenstående produkter anvendes sorte huller i L2 / 10 og L3 / 11 ved hjælp af mSAP-processen. Størrelsen på de blinde huller er 80 ~ 100 x 45 ¼m, og hvert printkort indeholder 2 millioner blinde huller.

Brug AOI til at kontrollere for kulstofrester i processen. Inspektionsresultaterne viste, at der i produktionen på 5.000 PSM / måned ikke blev fundet fejl. Galvanisering af disse kredsløb udføres på en lodret kontinuerlig galvanisering (VCP) produktionslinje; det indre lag vedtager galplettering i fuld plade af Telt-Etch-processen, og mSAP-laget skal være mønster galvanisering. Elektronbackscatter-diffraktionsbilledet (EBSD) i figur 6 viser ensartetheden af kornstørrelsen ved grænsefladen mellem målpuden og det galvaniserede kobberlag.